|

|

|

Erste Gedanken an ein eigenes Fahrzeug

Erstes Fahrzeug der Firma Steiger, der Militärschlepper

Zunächst wurde ein Prototyp gebaut und erprobt. Die Leistung des Schleppers soll sogar für einen Fünfscharpflug ausgereicht haben. Weitere Schlepper wurden aber nicht gebaut.

Eine weitere Überlegung galt der Herstellung von Personenwagen, denn Paul Henze hatte bei seinen vorherigen Arbeitgebern einiges gelernt und Ideen mitgenommen. Der Motoren- und Fahrzeugkonstrukteur wollte seine langjährige Berufserfahrung in einem Fahrzeug beweisen. Er entwarf ein Modell, das die Vorteile der langhubigen Rennmotoren mit obenliegender Nockenwelle die und leistungsfähigen Flugzeugmotoren, die nach dem Querstromverfahren arbeiten, in einer Konstruktion zusammen führt.

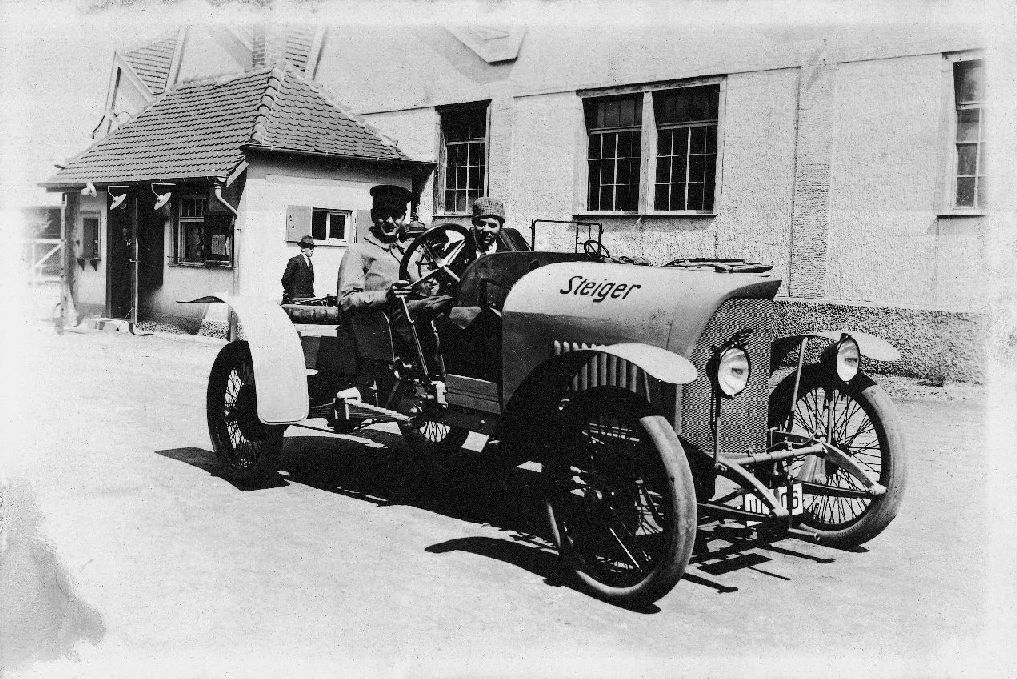

Walther Steiger mit Frau Maria auf einem der ersten Prototypen im Firmenhof.

Das Ergebnis konnte sich sehen lassen: Paul Henzes neueste Konstruktion war ein Ottomotor mit einer Zylinderbohrung von 72 und einem Kolbenhub von 160 Millimetern. Der Motor arbeitete nach dem 4-Takt-Prinzip und besaß eine obenliegende Nockenwelle, die durch die Kurbelwelle angetrieben wurde. Die vertikale Übertragung zwischen Kurbel- und Nockenwelle wurde durch die sogenannte Königswelle mit schräg verzahnten Zahnrädern übernommen. Die Kolben des Motors ließ Henze aus dem damals seltenen „Elektron“ herstellen. Diese Aluminium-Magnesium-Legierung war extrem leicht. Paul Henze begründete diese Entscheidung mit den Grundlagen der Physik, denn ein Elektron - Kolben ist leichter zu bewegen als ein um vieles schwererer Graugußkolben. Der Unterschied beim spezifischen Gewicht der Metalle macht dies deutlich. Die Legierung „Elektron“ hat eine Dichte von 2,65 - 2,80g pro ccm, dabei ist die prozentuale Zusammensetzung der beiden Metalle Aluminium und Magnesium maßgebend für die genaue Dichte. Das Metall „Grauguß“ hat gegenüber Elektron eine Dichte von 7,20 - 7,35 g pro ccm. Hier werden Erinnerungen an den Physikunterricht geweckt und somit an die „Trägheit der Masse“. Die Leichtmetallkolben wurden in der eigenen Gießerei hergestellt und in der Kokille (Metall-Gußform) gegossen. Zur Abdichtung und Erhöhung der Kompression wurden die Kolben mit zwei Kolbenringen und einem Ölabstreifring versehen.

Nur mit einer Notkarosserie waren die ersten Wagen ausgeliefert worden. Hier Herren der Einfahrabteilung vor dem Start zu einer Probefahrt.

Eine weitere technische Besonderheit war, daß Paul Henze die Kurbelwelle nicht genau in der Flucht der Kolbenbohrung, sondern desaxiert (etwas versetzt) anordnete. Genauer gesagt ist die Differenz zwischen den beiden Achsen 20 mm. Ziel der Desaxierung war, die Energie der Explosion in der Brennkammer optimal über die Kolben und Pleuelstangen auf die Kurbelwelle abzuleiten. Auch sollten Seitendrücke zwischen Kolben und Zylinderwand reduziert werden. Henze begründete weiter: Durch das extreme Verhältnis von Bohrung und Hub brachte der Motor bereits bei niedrigen Drehzahlen eine erstaunlich hohe Leistung. Das maximale Drehmoment erreichte der 10/50 PS Motor bei 2.400 U/min. Daraus resultieren 50 Pferdestärken.

Probefahrt im Steiger.

Kunden, welche mit der Rohkarosse auf reisen waren, hier im Jahr 1920 in einem Hotel in Bad Soden.

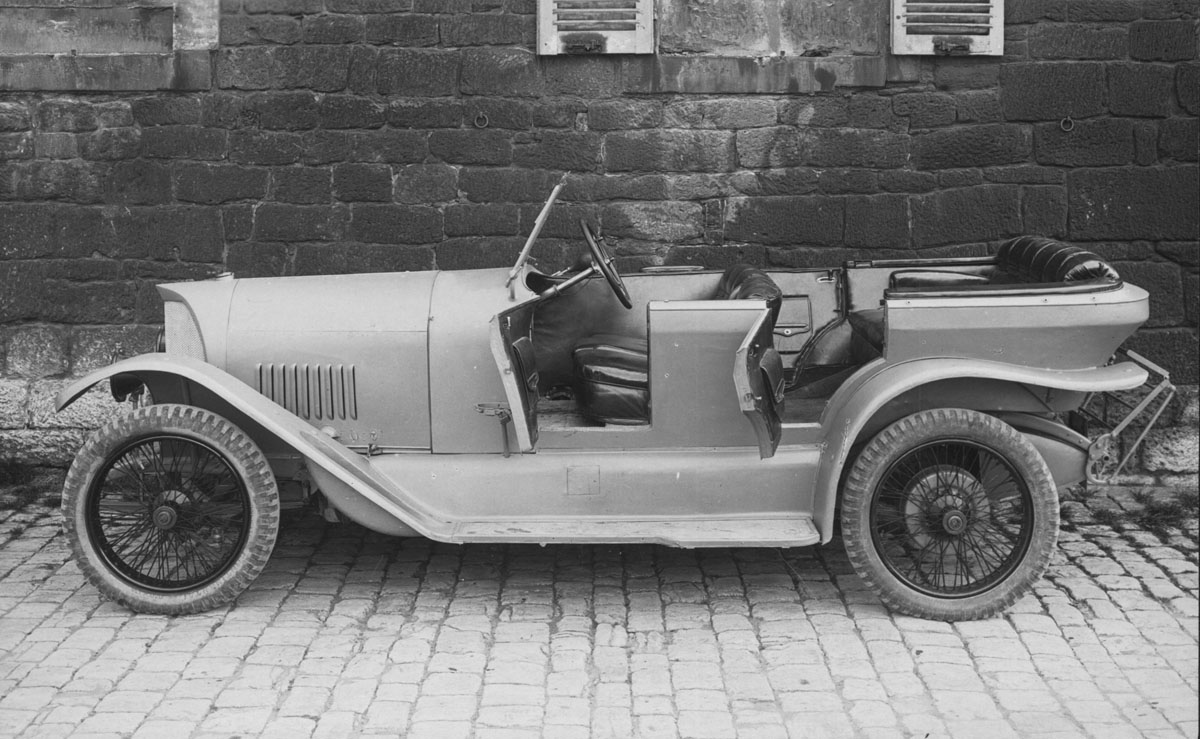

Fertig karosserierter Steiger 10/50 PS, von der schönsten Seite

Bei der technischen Weiterentwicklung 1924 rückte die Zylinderbohrung in die senkrechte Flucht der Kurbelwelle. Der einzig erhaltene Zylinder mit Desaxierung stammt von einem 10/50 PS Modell, welcher im April 1924 gefertigt wurde.

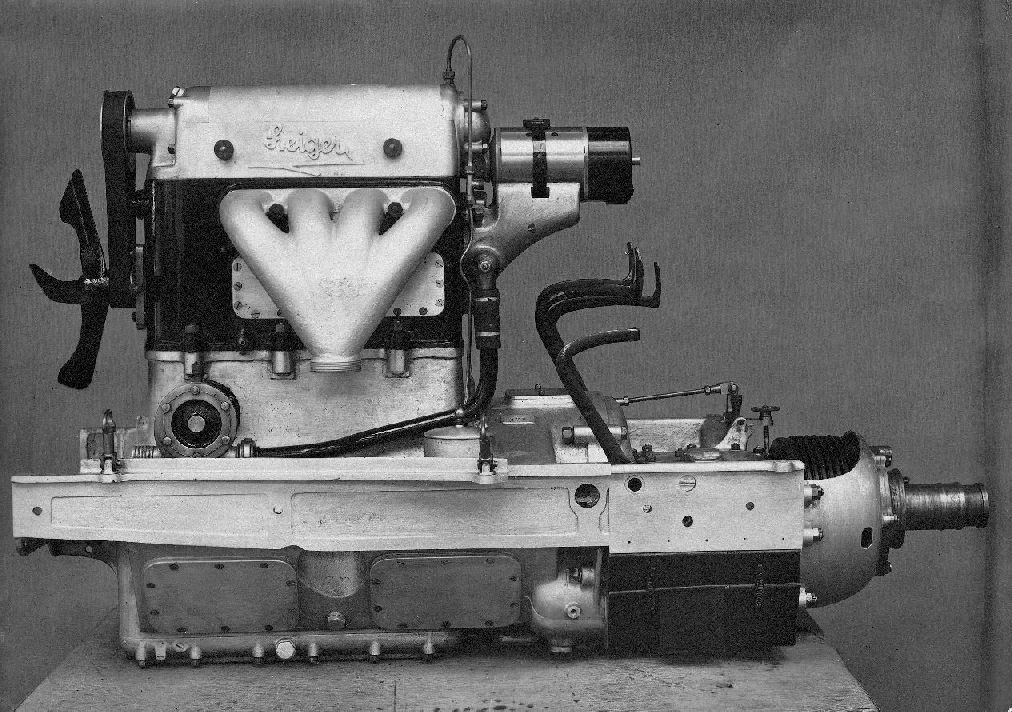

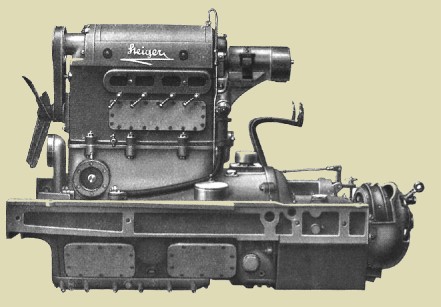

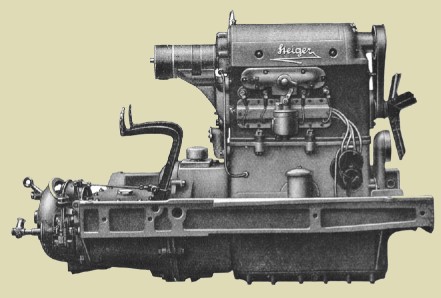

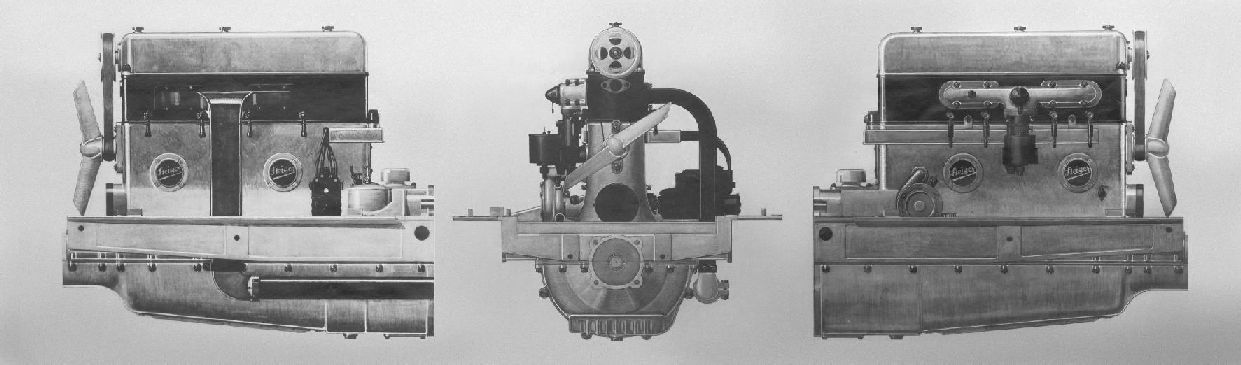

Der erste Steigermotor.

Die komplexe Antriebseinheit bestand gänzlich aus massivem Aluminium. Der Zylinderblock bestand aus einer Graugußlegierung. Auf den folgenden Seiten ist die Fahrzeugbeschreibung aus einem Prospekt von 1924 abgedruckt. Der Motor besitzt 4 Zylinder mit 72 mm Bohrung und 160 mm Hub, nach der Steuerformel gehört er der 10 PS Klasse an. Das Verhältnis von Hub zur Bohrung stellt eine bisher wenig gebräuchliche Anordnung dar, welche jedoch mit Rücksicht auf die zu erzielende hohe Leistung gewählt wurde. Es ist eine bekannte Tatsache, daß langhübige Motoren, wenn sie so gebaut sind, daß sie ohne Einfluß auf ihre Dauerhaftigkeit mit hohen Tourenzahlen laufen können, eine wesentlich höhere Leistung bei geringerem Brennstoffverbrauch, wie kurzhübige Motoren gleichen Zylinderinhaltes haben. Spezialmotoren mit besonders großen Hüben, die in den letzten Jahren für Rennzwecke gebaut wurden, haben teilweise direkt verblüffende Leistungen aufgewiesen, weshalb man sich mit Recht fragt, weshalb derartige Erfahrungen nicht allgemein beim Bau von Personenwagen verwertet werden. Dagegen spricht in erster Linie der Umstand, daß ein langhübiger Motor sich in der Herstellung gegenüber dem kurzhübigen teurer stellt, weshalb die meisten Werke aus Sparsamkeitsgründen letztere Bauart vorziehen. Es gehört selbstverständlich auch eine gewisse Erfahrung dazu, um einen langhübigen Motor so zu bauen, daß er ohne Nachteil eine hohe Umdrehungszahl auf Dauer verträgt. Wenn wir uns trotzdem zum Bau derartiger Maschinen in Serie entschlossen haben, so waren für uns zunächst unsere guten Erfahrungen maßgebend und weiter der Umstand, gegen die höheren Erzeugungskosten unseren Abnehmern eine wirklich hochleistungsfähige, wirtschaftlich arbeitende Maschine anbieten zu können. Unser Motor leistet bei 2.400 Touren in der Minute etwa 50 PS und zeichnet sich durch einen besonders geschmeidigen Gang, große Anzugskraft und verblüffende Steigungsfähigkeiten aus. Die Tourenzahl von 2.400 entspricht im direkten Gang einer Wagengeschwindigkeit von über 90 km in der Stunde. Die allgemeinen Straßenverhältnisse gestatten nur auf kurzen Strecken das Überschreiten einer Geschwindigkeit von 70 - 75 km, entsprechend einer Tourenzahl von 1750 - 1850. Es wäre also unrecht zu behaupten, daß der Steiger- Motor ständig mit hohen Touren läuft. Die Eigenschaft des Motors, mit hohen Umdrehungszahlen arbeiten zu können, stellt vielmehr eine Kraftreserve dar, über die zu verfügen sich der Fahrer nicht zu scheuen braucht. Schon das Äußere unseres Motors unterscheidet sich in vorteilhafter Weise von der allgemein üblichen Bauart, überall weist die Maschine glatte, harmonisch abgerundete Flächen auf, alle wesentlichen Teile sind eingekapselt und dabei ist noch eine derartige Zugängigkeit geschaffen worden, wie sie bei einem Motor alter Bauart nicht erreicht werden kann.

Die 4 Zylinder sind zu einem glatten Gußblock vereinigt und so auf das Kurbelgehäuse aufgesetzt, daß die Zylindermitte gegenüber der Kurbelmitte um ein gewisses Maß verschoben ist. Durch diese desaxiale Anordnung wird bekanntlich erreicht, daß der Flächendruck der Kolben auf die Zylinderwandung verkleinert wird, wodurch sich andrerseits der Nutzeffekt erhöht.

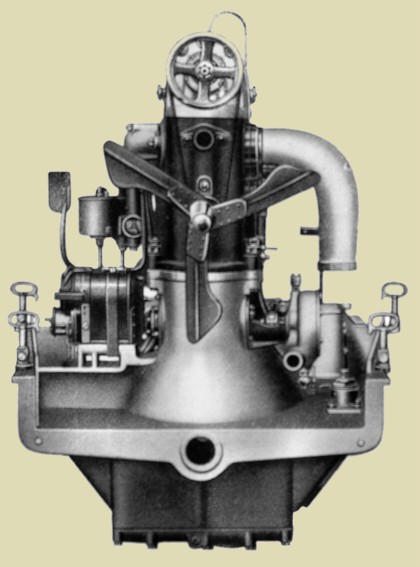

Links Vergaserseite, rechts Auspuffseite

Das Kurbelgehäuse bildet wieder nur ein Gußstück und stützt sich direkt auf die Längsträger des Rahmens, an welchen es solid verschraubt ist. Es ist dabei so ausgebildet, daß es zwischen den Armen einen Abschluss hat, wodurch das unschöne untere Schutzblech unterdrückt werden konnte und der Motor bei größter Zugänglichkeit unbedingt gegen Eindringen von Staub und Schmutz geschützt ist.

Die Vergaserseite

Die Ventile sind im Kopf der Zylinder vertikal hängend angeordnet und werden durch die darüber liegende, mit den Steuernocken, ein Stück bildende Nockenwelle vermittels kräftiger Schwinghebel und regulierbarer Stößel gesteuert. Die Nockenwelle mit allen Steuerungsteilen ist in einem wannenförmigen Gehäuse gelagert, welches durch einige leicht lösbare Schrauben oben auf der Zylinderfläche befestigt ist. Das Ganze ist durch einen geschmackvoll gehaltenen Deckel staub- und wasserdicht eingekapselt, welcher gleichzeitig den oberen Abschluss des Motors bildet und nach Lösen einer Schraube von Hand entfernt werden kann.

Nach Abnahme dieses Deckels liegen alle Ventile mit ihren Steuerungsorganen wie auf einem Tisch zur Hand und können ohne Mühe eingestellt und kontrolliert werden. Ein Vorteil, der bei keinem Motor mit von unten gesteuerten Ventilen zu erreichen ist. Nach Wegnahme des Nockenwellengehäuses können dann weiterhin die Saugventile mit ihren Sitzen ohne weiteres herausgeschraubt werden. Die Auspuffventile wurden wegen der notwendigen Kühlung gleich in den Zylinderkopf eingebaut, können aber nach Abheben des Zylinderblockes, was durch Lösen von 6 Schrauben geschieht, ebenfalls ohne Schwierigkeiten entfernt werden. Da bei gut gekühlten Ventilen, wie in diesem Falle, ein Nachschleifen derselben nur selten zu geschehen hat, so ist diese Arbeit höchstens einmal im Jahr gelegentlich der Reinigung des Zylinderinnern von Ölkohle vorzunehmen.

Die Saug- und Auspuffventile sind alle untereinander gleich, aus einem Spezialmaterial hergestellt und besitzen im Verhältnis zum Zylinderdurchmesser einen besonders großen Durchgangsquerschnitt, was bei einem schnell laufenden Motor von größter Bedeutung ist.

Der Antrieb der obenliegenden Nockenwelle erfolgt durch eine vorn im Motor angebrachte Vertikalwelle vermittels zweier, spiralgeschnittener Kegelräderpaare von der Kurbelwelle aus. In Höhe des Zylinderfußes ist diese Vertikalwelle geteilt und durch gehärtete Mitnehmerklauen vereinigt. Die Klauen sind so ausgebildet, daß sie nur in einer bestimmten Stellung zusammenpassen, wodurch bezweckt wird, daß beim Ab- und Aufsetzen des Zylinderblockes eine falsche Steuereinstellung vermieden wird. Die Vertikalwelle läuft durchweg auf Kugel- lagern und ist vollkommen eingekapselt.

Die Kurbelwelle ist aus einem besonders widerstandsfähigen Chromnickelstahl hergestellt, ganz außerordentlich robust gehalten und auf allen Lagerstellen sauber geschliffen. Sie ist auf großen Kugellagern gelagert, die ihrerseits in Stahlbüchsen montiert sind, die im Kurbelgehäuse eingepreßt und verschraubt werden. Die Lagerflächen sind so bemessen, daß die Lagerdrücke, selbst bei den höchsten Tourenzahlen, sehr gering bleiben.

Die Pleuelstangen ebenfalls aus hochwertigem Nickelstahl hergestellt, sind im Querschnitt rund und auf ihre ganze Länge ausgebohrt, so daß sie bei großer Steifigkeit ein Minimum von Gewicht aufweisen. Sie sind im Gegensatz zu den bei den meisten Wagen gebräuchlichen Pleuelstangen allseitig bearbeitet, nach Art der Flugmotorenpleuelstangen, und dabei ohne Toleranz ausgewuchtet, so daß ein erschütterungsfreier Lauf der Maschine erreicht ist. Die Kurbelzapfenlager bestehen aus einer Bronzeschale mit eingegossenem Lagerweißmetall bester Herkunft. Die Pleuelkopflager sind eingepreßt und aus einer besonders geeigneten Phosphorbronze hergestellt. Sie sind dermaßen groß im Durchmesser gehalten, daß ein vorzeitiger Verschleiß bei normaler Wartung nicht zu befürchten ist, um so mehr, als die Kolbenbolzen eine glasharte Oberfläche besitzen.

Die Kolben werden aus Elektron-Leichtmetall in Matrizen gepreßt und stellen somit Körper von größter Festigkeit bei geringstem Gewicht dar. Unnötig zu erwähnen, daß auch sie alle gleichviel wiegen. Zur Abdichtung dienen 3 Kolbenringe, die wir von einer bewährten Spezialfabrik anfertigen lassen.

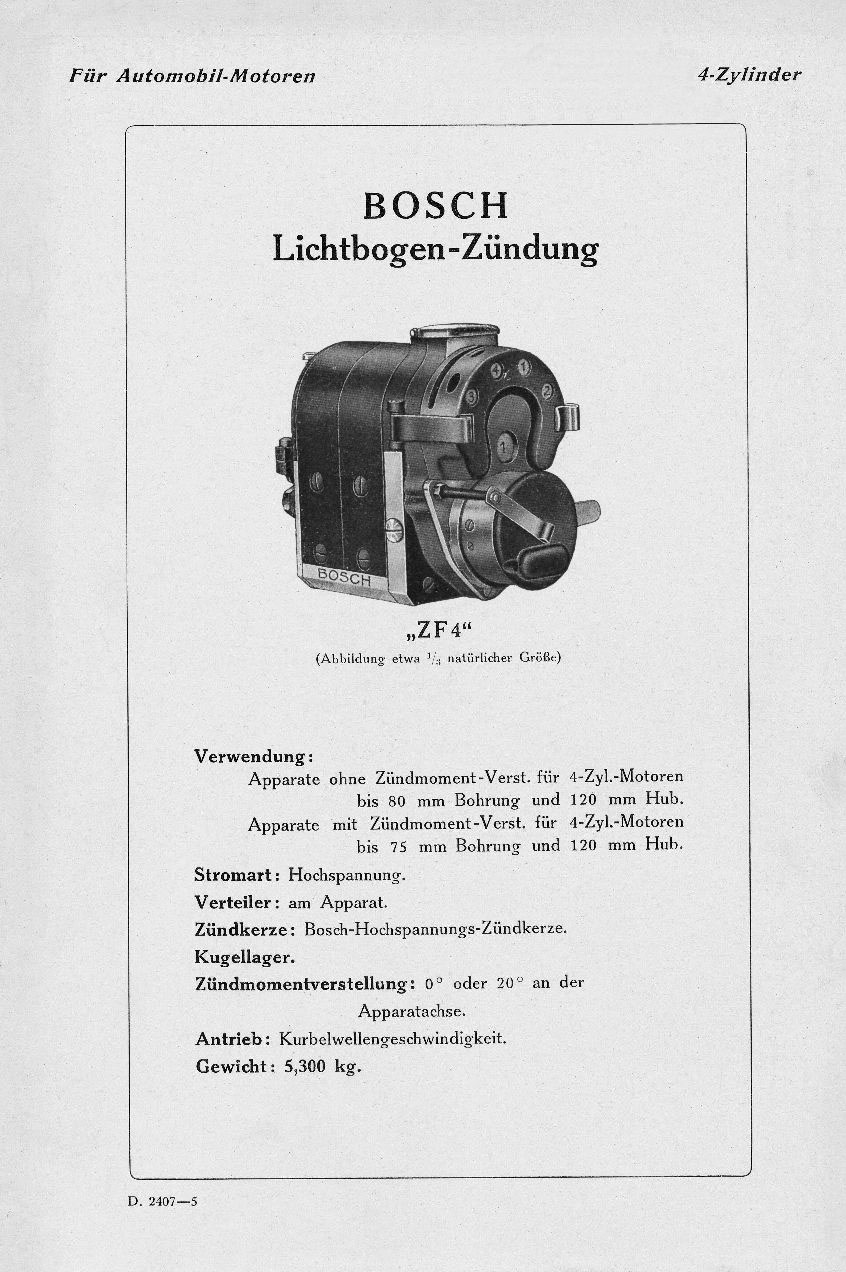

Die Zündung erfolgt durch einen Bosch-Hochspannungsmagnet mit 4 Zündkerzen, die sich auf der Saugseite des Motors direkt unter den Saugventilen befinden und so gelagert sind, daß ein Verschmutzen derselben unter normalen Umständen nicht vorkommen kann. Der Antrieb des Magneten erfolgt durch Schraubenräder vermittels einer Horizontalwelle, die quer zur Längsachse des Motors, vorn von der Vertikalwelle, welche die Nockenwelle betätigt, ihre Bewegung erhält. Auf diese Weise ist eine sehr gute Zugängigkeit des Magneten erreicht worden. Der Zündzeitpunkt kann von Hand durch ein Hebelwerk im Steuerrade verstellt werden, welche Anordnung bei hochleistigen Motoren unbedingt der automatischen Verstellung vorzuziehen ist.

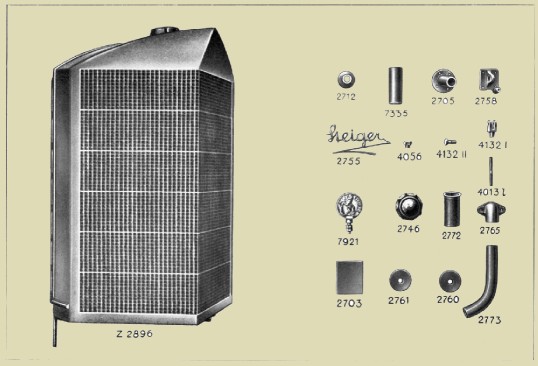

Die Kühlung. Von der gleichen Horizontalwelle, welche rechtseitig den Magnet antreibt, erfolgt auf der linken Seite der Antrieb der Kreiselwasserpumpe, welche durch eine kurze Rohrleitung mit dem ebenfalls auf dem Kurbelgehäuse vorn aufgebauten spitzen Kühler verbunden ist und aus ihm das Kühlwasser saugt, um es in den Wassermantel der Zylinder zu fördern. Hier umspült es alle 4 Zylinder in ausgiebigster Weise, tritt schließlich oben wieder aus und in den höchsten Punkt des Kühlers ein. Ein hinter diesem angebrachten Ventilator saugt die Luft durch die Röhrchen des Kühlers, wodurch in bester Weise für eine Rückkühlung des Wassers gesorgt wird. Der Ventilator erhält seinen Antrieb von der Nockenwelle des Motors und zwar durch einen breiten Chromlederriemen. Der Ventilatorblock ist durch Schrauben an der Zylinderwand so befestigt, daß er nach Lösen der Schrauben nach unten verschoben werden kann, um ein Nachspannen des Antriebsriemens vornehmen zu können. Wir verwenden nur ausschließlich Röhrchen-Kühler, die so dimensioniert sind, daß eine abnormale Erwärmung des Motors selbst bei langen Gebirgsfahrten nicht eintreten kann.

Ansicht aus dem Ersatzteilkatalog.

Die Schmierung ist eine zwangsläufig arbeitende Druck- und Schleuderschmierung. Der linksseitige Teil des unteren Motorgehäuses ist als Ölbehälter ausgebildet, aus welchem eine Zahnradpumpe, die ihren Antrieb durch Schraubenräder von der Kurbelwelle erhält, Öl in einen Verteilungskanal drückt, der sich in der Längsrichtung im unteren Verschlußdeckel des Kurbelgehäuses befindet. Durch diesen Kanal wird das Öl in die an den Backen der Kurbelwelle angebrachten Zentrifugal-Schleuderringe geleitet. Von hier aus gelangt es durch geeignet angebrachte Bohrungen und Leitungen in die Pleuellager. Diese Anordnung hat den Vorteil, daß mit dem Erhöhen der Tourenzahl die den Lagern zugeführte Ölmenge automatisch wächst und daß dementsprechend der Ölverbrauch auf das geringste Maß zurückgeführt wird. Durch den Umstand, daß den Lagern das Öl vom Innern der Kurbelwelle aus zufließt, ist weiter eine große Lebensdauer der Pleuellager gewährleistet.

Die vorher erwähnte Zahnradpumpe besteht aus zwei Zahnradpaaren, die, in einem gemeinsamen Gehäuse vereinigt, in Wirklichkeit zwei Pumpen darstellen. Die Wirkungsweise ist nun die, daß die untenliegende Pumpe das Öl aus dem Behälter absaugt und es in oben beschriebener Weise umtreibt, während die obere Pumpe das sich im Kurbelgehäuse sammelnde Öl wieder in den Ölbehälter zurück befördert. Bevor das Öl in diesen Behälter gelangt, passiert es einen Filter, der infolge seiner Anbringung auf dem oberen Teil des Kurbelgehäuses die häufig erforderliche Reinigung leicht und in kürzester Zeit ermöglicht. Anschließend hieran durchfließt das Öl ein Überdruckventil und gelangt dann in den Behälter zurück. Im Überdruckventil wird ein Ölstrom abgezweigt, der dazu dient, die Nockenwelle, Schwinghebel, Stößel ect. zu schmieren. Die Stärke dieses Ölstromes ist von Hand einstellbar. Es ist dafür Sorge zu tragen, daß das dem Nockenwellengehäuse zugeführte Öl in geeigneter Weise allen Schmierstellen mit Sicherheit zugeführt wird. Außerdem sammelt sich das Öl in der unteren Partie des Nockenwellengehäuses, wodurch alle Nocken und Schwinghebelrollen in einem Ölbade arbeiten müssen. Schließlich läuft dieses Öl an einer Ausflußstelle vorn über die konischen Antriebsräder an der Vertikalwelle nach unten wieder in das Kurbelgehäuse zurück, von wo es seinen Kreislauf von neuem beginnt.

Auf diese Weise war es möglich, ohne das Motorgehäuse nach unten zu sehr zu vergrößern, doch ein recht großes Ölquantum mitzuführen. Da diese Art der Motorschmierung außerdem noch den Vorteil hat, sehr sparsam zu arbeiten, so genügt eine einmalige Füllung für eine Fahrt von 800 bis 1000 km. Um jederzeit eine Kontrolle über den Gang der Schmierung zu haben, ist ein an einem Abzweigrohr von der Hauptleitung angebrachter Manometer vorgesehen, der sich auf der Stirnwand vor dem Führersitz befindet.

Die Auffüllung des Ölbehälters erfolgt von oben durch eine große Öffnung in bequemster Weise ohne Trichter. Ein in die Einfüllöffnung eingebautes Sieb verhindert das Eindringen von Schmutz beim Auffüllen, während unten am Gehäuse angebrachte Stopfen ein Ablassen des verbrauchten Öls, welches von Zeit zu Zeit zu erfolgen hat, gestatten.

Als Vergaser wird der lang bewährte Zenith-Vergaser verwendet. Auch wird auf dem Saugrohr ein Luftzusatz-Ventil aufgesetzt, welches durch den, sonst die Drosselklappe angreifenden Handhebel, im Steuerrad betätigt wird.

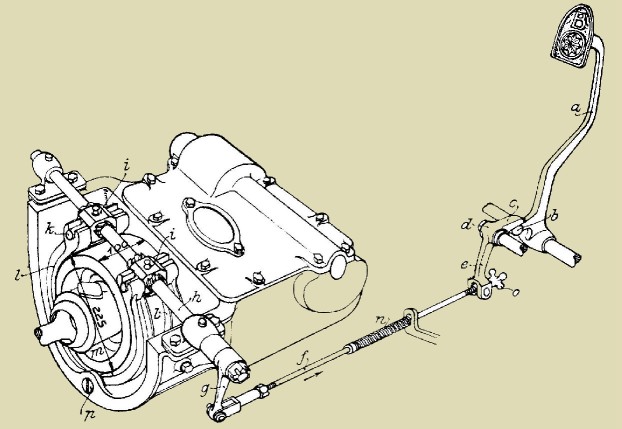

Die Kupplung ist direkt in das Schwungrad des Motors eingebaut, diese ist als Einlamellenkupplung angeordnet. Als Kupplungsorgan dient eine äußerst leichte Fiberscheibe, die durch neun symmetrisch angeordnete starke Druckfedern zwischen zwei Druckscheiben gehalten wird, wobei jeder schädliche Achsialdruck auf die Kurbelwelle oder Getriebe vermieden ist. Durch ein System von Hebeln und mit einer verschiebbaren Muffe wird durch ein Pedal das Abheben der Druckscheibe und somit das Lösen der Fiberscheibe bewirkt, welche ihrerseits infolge ihrer geringen lebendigen Kraft ein geräuschloses Wechseln der Übersetzungsräder im Getriebe gewährleistet. Bei eintretendem Verschleiß der Fiberscheibe kann ein Nachstellen der Kupplung von außen in einfachster Weise erfolgen. Die Betätigung der Kupplung ist eine äußerst leichte und absolut stoßfreie.

Das Getriebe. Das Getriebegehäuse ist ebenso wie das Motorgehäuse aus Aluminiumgußstück hergestellt. Durch einen Zentrierflansch und kräftige Schrauben ist es mit dem Motor zu einem undeformierbaren Stück vereinigt. Es ist außerdem rechts und links wieder mit den Längsträgern verschraubt und so ausgebildet, daß ein dichter Abschluss nach unten erzielt wurde.

Durch diese Anordnung ist ein kompakter Maschinenblock geschaffen, der als geschlossenes Ganzes im Rahmen sitzt und alle bei geteilter Anordnung des Motors und Getriebe notwendigen Kardangelenke, Querträger und sonstige Versteifungen unnötig macht.

Die Anordnung des zusammengeschraubten Motor- und Getriebeblocks hat vor allen Dingen den großen Vorteil der einfacheren und raschen Montage und gibt die Gewähr, daß die Motor- und Getriebemitte auch wirklich stets genau zusammenfallen. Ferner wird eine bedeutende kürzere Baulänge erzielt, wodurch wieder zu ihrem Vorteil die Kardanwelle länger gehalten werden kann. Alles zusammen trägt dazu bei, den Wirkungsgrad der ganzen Anlage zu verbessern.

Im Getriebegehäuse sind die verschiedenen Zahnräder untergebracht, die dazu dienen, um 4 Vorwärtsgänge und einen Rücklauf zu erzielen. Alle Räder sind mit ihren Wellen aus dem bestgeeigneten Chromnickelstahl hergestellt, im Einsatz gehärtet und geschliffen und laufen auf Kugellagern. Besondere Sorgfalt wurde auf eine mögliche gedrungene Bauart des Getriebes gelegt, da bekanntlich kurze, starke Wellen und kräftige Zahnräder ruhiger laufen, als solche, die infolge ihrer schwachen Dimensionierung Neigung zu Vibration zeigen.

Die Schaltung der verschiedenen Geschwindigkeiten erfolgt durch einen rechtseitig angebrachten Schalthebel, der durch Verschieben in einen Sektor nach rechts und links, sowie nach vorn und hinten eine Hauptschaltstange betätigt, die auf diese Weise sowohl eine oszillierende, als auch hin- und hergehende Bewegung erhält. Diese Bewegungen werden durch ein besonders konstruiertes Schloß auf die 3 Schaltgabeln übertragen, die mit den verschiedenen Zahnradsätzen in Eingriff stehen. Durch die oszillierende Bewegung wird eine Verriegelung betätigt, die nur jeweils die Geschwindigkeit freigibt, die man schalten will. Die Hin- und hergehende Bewegung dient dazu, die Zahnräder in den gewünschten Eingriff zu bringen, wobei durch eine besonders geformte Schaltnuß der Schalthebel automatisch in die entsprechende Raste im Schaltsegment geschnellt wird, sobald der erste Impuls seitens des Fahrers gegeben wurde.

Diese Anordnung im Verein mit der leicht zu betätigenden Kupplung gestaltet das Wechseln der Geschwindigkeit äußerst sicher und angenehm.

Einzigartig in der Automobilwelt ist die innen liegende Trommelbremse.

Am Ausgang des Getriebes hinten ist auf der Hauptwelle eine breite Bremsscheibe angebracht, die von den außenliegenden Bremsbacken umschlossen wird. Die Anordnung ist so getroffen, daß eine Auswechslung der gußeisernen Backenbeläge in kurzer Zeit ohne Schwierigkeiten vorgenommen werden kann. Die Nachstellung der Bremse erfolgt durch einfaches Drehen eines Handwirbels.

Hinterachse und Kardanwelle. Die Kraftübertragung auf die Hinterräder erfolgt vom Getriebe aus durch ein Kreuzkardangelenk, welches in einem staub- und öldichten Gehäuse eingeschlossen ist. Die Gabel und das Zapfenstück sind aus Chromnickelstahl hergestellt, im Gesenk geschmiedet, gehärtet und geschliffen und laufen in Phosphorbronze-Büchsen.

Die Kardanwelle ist von einem

Schutzrohr umgeben und in diesem auf Kugellagern gelagert. Das Umhüllungsrohr

bildet mit der Hinterachse ein Stück und ist noch durch seitliche Streben im

Dreieckverband mit ihr zu einem undeformierbaren Ganzen verbunden. Die

Auslegerfedern umfassen mit entsprechend geformten Augen, die mit Bronzebüchsen

ausgefüttert sind, gehärtete Zapfen an der Hinterachse, so daß der Schub

durch die Federn und das Anfahrmoment durch die Kardanwelle resp. durch das Umhüllungsrohr

aufgenommen wird. Da das Ende im Kardangelenk hin- und hergleitet, kann somit

die Hinterachse nach allen Seiten frei schwingen und sich den Bodenunebenheiten

anpassen.

Die konischen Antriebsräder, sowie die Differentialräder, ebenso das Differentialkreuz und die Differentialwellen sind aus Chromnickelstahl hergestellt, im Einsatz gehärtet oder vergütet und überall auf Kugellagern gelagert. Die Verbindung aller Räder und Wellen ist nicht nur durch aufgesetzte Keile vorgenommen, sondern in der Weise, daß jeweils aus dem vollen gefräste 6 Keile der Wellen in entsprechende Nuten der Räder eingreifen. Diese etwas teurere Konstruktion hat den Vorteil der absoluten Zuverlässigkeit.

Die Hinterräder sind mit je einer großen aus Stahlblech gepreßten Bremstrommel versehen, deren innen liegende Bremsen durch einen Handhebel betätigt werden. Als Zugorgan dient ein Stahlkabel, welches so geführt ist, daß die Bremswirkung auf die Hinterräder gleichmäßig erfolgt, wodurch bei plötzlichem Anziehen der Handbremse jegliche Schleuderwirkung des Fahrzeugs vermieden wird.

Die Vorderachse ist als Gabelachse in I-förmigem Querschnitt gehalten und vereinigt mit elegantester Formgebung infolge erstklassigen Materials größte Festigkeit. Die Vorderachsschenkel sind derart durch die Lenkbolzen gehalten, daß selbst bei Bruch der letzteren ein Herausfallen der Achsschenkel nicht erfolgen kann. Es sind dabei die Laufzapfen der Achsschenkel gegen die Ebene der Lenkbolzen um ein geringes nach hinten versetzt, wodurch ein Flattern der Vorderräder sicher vermieden und die Lenkung des Fahrzeugs wesentlich erleichtert wird. Auch die Vorderräder laufen auf sehr starken Kugellagern.

Die Steuerung ist eine Schraubensteuerung. Die Steuerspindel besitzt ein stark profiliertes zweigängiges Gewinde, um welches eine äußerst langgehaltene in Weißmetall ausgegossene Mutter greift. Diese ihrerseits verwandelt ihre auf- und abgehende Bewegung durch einen Doppelhebel, der mit seiner Achse ein Stück bildet, in eine konisch aufgekeilten Lenkhebel durch die Lenkschubstange die Bewegung auf die Achsschenkel der Vorderachse überträgt. Der Achsialdruck der Steuerspindel wird durch zwei Druck- kugellager aufgenommen, die von außen nachstellbar sind. Die Steuerspindel findet ihre Fortsetzung in einem starkwandigen Rohr, welches oben das große geschmackvoll geformte Steuerrad trägt und im Innern die Gestänge für die Gas- und Zündeinstellung birgt, die ihrerseits durch kleine, innerhalb des Steuerrades auf einen feststehenden Sektor gleitende Handhebel betätigt werden. Die Steuerung ist so befestigt, daß sie je nach Wunsch geneigt werden kann. Infolge der äußerst groß gehaltenen gleitenden Flächen unterliegt die Steuerung praktisch keinem Verschleiß.

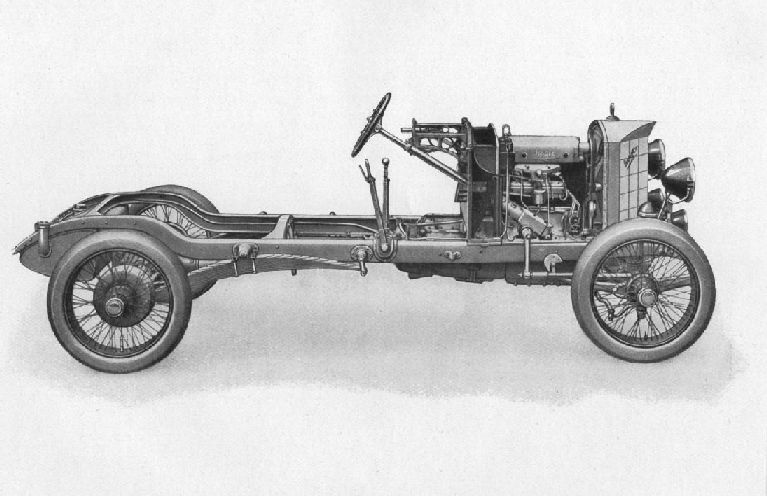

Der Rahmen und die Federung. Der Rahmen besteht aus zwei Längs- und zwei Querträgern, die alle aus bestgeeignetem Nickelstahlblech in U-förmigem Querschnitt gepreßt sind und durch Vernietung zusammengehalten werden. Nach vorn zu ist der Rahmen eingezogen, wodurch ein großer Einschlag der Vorderräder und damit ein kurzes Wenden des Wagens erreicht wird. In der hinteren Partie sind die Längsträger nach oben gekröpft, um der Hinterachse ein möglichst großes Spiel in vertikaler Richtung zu geben. Auf diese Weise ist es gelungen, den Schwerpunkt des ganzen Fahrzeuges sehr niedrig zu halten, ohne jedoch zu tief auf den Boden zu kommen.

Die Vorderfedern haben 950 mm Länge bei 50 mm Breite und sind vollkommen flach gehalten. Die Hinterfedern sind als Auslegerfedern ausgebildet und besitzen bei 1400 mm Länge eine Breite von 70 mm. Auch sie sind bei Belastung vollkommen flach. Alle Federaugen sind mit Bronzebüchsen versehen und werden in den Federböcken oder Gehängen durch gehärtete und geschliffene Federbolzen gehalten. Diese sind durchgebohrt und außen mit Fettbüchsen versehen, die den für das Anschließen der Meyrel- Fettpresse nötigen Ansatz tragen. Durch die Verwendung dieses Schmiersystems an allen in Betracht kommenden Bolzen ist es möglich, den Wagen in einigen Minuten abzuschmieren. Ein weiterer Vorteil ist dadurch gegeben, daß das Fett durch die dem Werkzeug mitgegebene Handpresse unter hohem Druck in die Bolzen gelangt, der Verschleiß dieser Teile also auf ein Minimum beschränkt wird. Die Federung unseres Wagens ist eine außerordentlich weiche und angenehme und trägt wesentlich dazu bei, alle Organe zu schonen und das Fahren für die Insassen zu einem äußerst angenehmen zu machen.

Der Brennstoffbehälter ist hinten im Rahmen, in geschmackvoller Weise gehalten, befestigt. Zu diesem Zweck dienen zwei Stahlbänder, die sich um den Behälter legen und durch zwei Gewindestücke mit Muttern angezogen werden. Nach Lösen letzterer kann der Behälter leicht entfernt werden. Die Beförderung des Brennstoffes zum Vergaser erfolgt durch einen mit dem Saugrohr des Motors in Verbindung stehenden Unterdruck- Brennstoff-Förderer.

Verschiedenes. Die Stirnwand des Wagens ist als Werkzeugschrank ausgebildet in der Weise, daß nach Aufheben der Motorhaube Kasten frei werden, in welchen die verschiedenen Werkzeuge und Ersatzteile Platz finden. Die unschönen, bisher gebräuchlichen Werkzeugkästen, die stets die Auftrittbretter der Wagen verunzieren, sind auf diese Weise vermieden.

Unsere Wagen werden mit Rudge-Drahtspeichenräder für Pneumatikdimension 820/120 mm mit zwei Reserverädern ausgerüstet. Die karossable Länge beträgt 2500 mm bei einem Achsstand von drei Metern und einer Spurweite von 1350 mm.

Bei allen unseren Wagen werden Bosch-Licht und -Anlasser eingebaut. Der einwandfreie Einbau und Antrieb dieser Apparate wurde von vorne herein bei der Konstruktion berücksichtigt. Die Lichtmaschine ist durch ein Spannband auf einem am Zylinderblock angeschraubten Bock befestigt und erhält ihren Antrieb von der Nockenwelle durch zwei geräuschlos laufende und eingekapselte Stirnräder. Der Anlaßmotor befindet sich links unterhalb des Getriebes, wo er durch einen Bügel in einer ausgebohrten Höhlung gehalten wird und direkt in das verzahnte Schwungrad eingreift. Durch ein leicht abnehmbares Blech ist er gegen Schmutz und Staub in bester Weise geschützt.

Neue Motorenstudien halten Einzug.

Zu der normalen Ausrüstung eines jeden Wagens bzw. Chassis gehört noch ein Geschwindigkeitsmesser mit Kilometerzähler für Tages- und Gesamtleistung sowie ein elektrisches Signalinstrument und eine Zeituhr (Schweizer Werk).

Die Karosserie. Auf unser Chassis gelangt in den weitaus meisten Fällen eine viersitzige Sport-Karosserie zur Verwendung, weshalb wir uns auf die serienweise Herstellung eines derartigen kompletten Wagens einrichteten. Jeder, der sich je eine Karosserie nach seinen Angaben anfertigen ließ, hat die überaus großen Schwierigkeiten erkennen müssen, die hier zu überwinden sind. Auf der einen Seite soll der Wagen in seiner ganzen Form elegant wirken und andererseits soll aber auch die Bequemlichkeit der Insassen voll gewahrt bleiben. Je weiter die Karosserie im Entwurf fortschreitet, je mehr Opfer müssen nach beiden Seiten gebracht werden, und zum Schluß entsteht ein Fahrzeug, welches den ursprünglichen Wünschen nur noch in sehr wenigen Punkten Rechnung trägt. Die Lösung der schwierigen Aufgabe ist uns erst nach Anfertigen einer Anzahl Probekarosserien gelungen. Jeder, der Gelegenheit hatte in einem unserer Wagen mit <<Original-Steiger-Karosserie>> zu fahren, wird zugeben müssen, daß die elegante und vornehm schlichte Form nicht auf Kosten der Bequemlichkeit erreicht wurde.

Um kurz auf Einzelheiten einzugehen wäre zuerst das außenliegende Verdeck zu erwähnen. Das heute immer noch von einigen wenigen Automobilisten gerne gesehene Innenverdeck haben wir vermieden, da sich die Nachteile - Zerstörung der feuchten Verdeckplane in dem geschlossenen Raum, Zeitverlust beim Aufspannen und Einlegen, Verunstaltung der hinteren Wagenform sowie Belästigung der Insassen durch den fast ungehinderten Eintritt des Staubs - in der Praxis doch zu unangenehm bemerkbar gemacht haben. Die gerade, verstellbare Windschutzscheibe ist an zwei Zapfen so befestigt, daß sie nach Lösen von zwei Verschraubungen leicht abgenommen werden kann. Die einzeln gearbeiteten Sitzkissen sind stark schräg nach hinten gepolstert und so breit gehalten, daß der ganze Schenkel bis zum Knie aufliegt. Die beiden Vordersitze sind durch einen zwischen den beiden Rückenpolstern befindlichen Steg getrennt, während sich zwischen den beiden Hintersitzen eine herausnehmbare Mittellehne befindet. Die Sitzkissen sowie die Rückenlehnen sind ganz glatt gearbeitet um eine Schmutzdecke zu vermeiden. An den drei Türen befinden sich extra große Kartentaschen, während Handschuhe, Schutzbrillen usw. in dem an der Rückwand der Vordersitze befindlichen Netz untergebracht werden können. Die beiden Reserveräder befinden sich einzeln auf den beiden Trittbrettern, wo sie in einer eingelassenen Mulde Platz finden. Bei letzterer Anordnung wird hinten am Wagen eine zusammenlegbare Gepäckbrücke angebracht. Die übrigen Einzelheiten, wie Aluminium-Riffelblech-Belag für den Fußboden des Führersitzes und für die Trittbretter, Teppich für den Fuß- boden der Hintersitze, u.s.w. sind für einen guten Wagen so selbstverständlich, daß wir von einer Erörterung dieser Punkte wohl absehen können. Ebenso selbstverständlich ist es, daß wir auch für unsere Karosserien nur die geeignetesten Materialien und keine Ersatzstoffe verarbeiten.

|

|

|